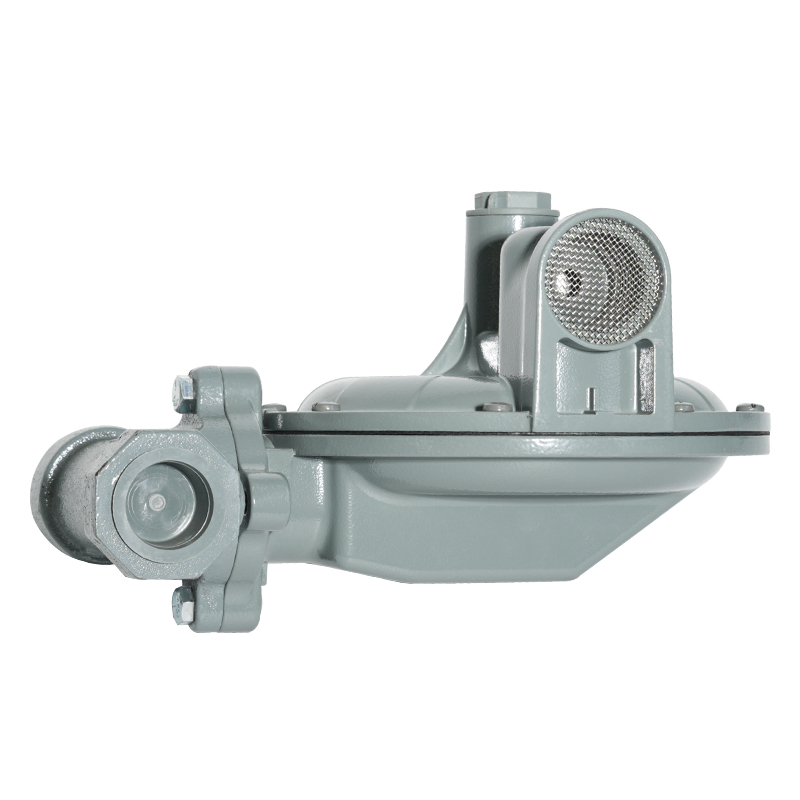

Regulering av naturgasstrykk, boks, veggmontert bygningsreguleringsboks

Regulering av naturgasstrykk, boks, veggmontert bygningsreguleringsboks er et nøkkelutstyr for gassoverføringsledning. Hovedfunksjonen er å reguler...

Se detaljerA trykkregulator er grunnleggende en sofistikert type kontrollventil designet for å redusere et høyt, potensielt fluktuerende innløpstrykk fra en gasskilde eller -ledning til et lavere, konstant utløpstrykk som kreves av et nedstrømssystem. Denne handlingen er avgjørende for effektiv styring av energi i væskesystemer, for å sikre at sensitivt utstyr fungerer innenfor de utformede parametrene og forhindrer katastrofale feil på grunn av overtrykk. Kjernemekanismen opererer etter et kraftbalanseprinsipp, hvor et belastningselement, typisk en justerbar fjær, utøver en nedadgående kraft på et føleelement, som igjen virker på et begrensende element, ofte en tallerkenventil, for å åpne strømningsbanen. Når gassen strømmer gjennom restriksjonen og nedstrømstrykket bygges opp, utøver dette trykket en motsatt kraft på følerelementet, noe som får ventilen til å modulere mot en mer lukket posisjon inntil kreftene er i likevekt. Denne kontinuerlige, selvkorrigerende tilbakemeldingssløyfen er det som gjør at en trykkregulator kan opprettholde et jevnt leveringstrykk til tross for variasjoner i forsyningstrykket eller endringer i etterspørselen nedstrøms.

For applikasjoner som krever eksepsjonell stabilitet og presis kontroll over lengre perioder, spesielt de som involverer høytrykksgassflasker, gir totrinns gasstrykkregulatoren betydelige fordeler. I motsetning til enkelttrinnsmodeller som utfører hele trykkreduksjonen i ett trinn, deler en totrinnsregulator prosessen inn i to separate, påfølgende trinn. Det første trinnet reduserer sylinderens innledende høytrykk til et mellomliggende, forhåndsinnstilt trykk. Dette mellomtrykket mates deretter inn i det andre trinnet, som utfører den endelige reduksjonen til det nødvendige arbeidstrykket. Denne doble reduksjonsprosessen isolerer effektivt det endelige leveringstrykket fra det store fallet i innløpstrykket som oppstår når gassflasken tømmes. Følgelig viser to-trinns regulatorer overlegen stabilitet, krever sjeldnere justering og tilbyr en mer konsistent strømningshastighet, noe som er en kritisk nødvendighet i laboratoriearbeid, analytisk instrumentering eller langsiktige høytrykks industrielle matesystemer. Valg for slike krevende scenarier må ta hensyn til det nødvendige utgangstrykkområdet og kapasiteten til å håndtere det maksimale forventede innløpstrykket fra kilden.

Fenomenet kjent som "droop" er en iboende egenskap ved trykkregulering, og beskriver det lette, uønskede fallet i utløpstrykket som oppstår når strømningshastigheten gjennom regulatoren øker. I miljøer med høyt trykk og høy flyt er det avgjørende å minimere denne effekten for å opprettholde prosessintegriteten. Høytrykksregulatorer er spesielt konstruert for å dempe fall gjennom en kombinasjon av designfunksjoner. En nøkkelfaktor er det effektive området til sanseelementet; større membraner eller stempler kan gi et større kraftbalanseområde, noe som resulterer i mer minutt og nøyaktige ventiljusteringer. Videre er stivheten og utformingen av belastningsfjæren nøye valgt for å sikre en minimal endring i fjærkraft over hele ventilens bevegelsesområde. Avanserte høytrykksdesign kan også inkludere balanserte ventilseter, som reduserer virkningen av endret innløpstrykk på ventilens åpningskraft, og dermed lar regulatoren reagere mer presist og opprettholde innstilt trykk nærmere den ideelle verdien, selv under forhøyede strømningsforhold.

Valget mellom en membran og et stempel som sensorelement dikterer mange av regulatorens ytelsesegenskaper, spesielt dens reaksjonsevne og det maksimale trykket den trygt kan kontrollere. Membraner, typisk konstruert av fleksible materialer som polymerer eller metall, tilbyr et stort overflateareal for nedstrømstrykket å virke på, og gir eksepsjonell følsomhet og gir svært presis kontroll over lave til moderate trykkområder. De er verdsatt for applikasjoner som krever høy nøyaktighet og minimalt trykkavvik. Motsatt, stempler, som er stive og vanligvis laget av metall, brukes i svært høytrykksapplikasjoner der de involverte kreftene ville kompromittere den strukturelle integriteten til en membran. Mens stempler kan vise litt mindre følsomhet på grunn av friksjon fra tetninger og et mindre effektivt område, lar deres robuste konstruksjon dem trygt håndtere ekstreme innløpstrykk, ofte tusenvis av pund per kvadrattomme, noe som gjør dem til standarden for å kontrollere komprimerte industrigasser fra høytrykksledninger eller sylindere.

Nøyaktigheten som en høystrøms gasstrykkregulator kan opprettholde sitt innstilte utgangstrykk er ikke bare avhengig av dens interne mekanisme, men er også sterkt påvirket av flere eksterne og interne faktorer. Størrelsen på ventilens begrensende element, delvis definert av strømningskoeffisienten, er avgjørende; en åpning av feil størrelse kan føre til hastighetseffekter som introduserer turbulens og reduserer kontrollstabiliteten. Materialvalg for ventilsetet og tetningene er også en viktig faktor, siden disse elementene må motstå de erosive effektene av høyhastighetsgass og opprettholde tetningsintegriteten over driftstemperaturområdet. Dessuten påvirker temperaturen på selve gassen dens tetthet, noe som subtilt kan endre energidynamikken når gassen utvider seg over regulatorens sete. Å oppnå ekte høyflytnøyaktighet krever ofte nøye systemdesign for å minimere oppstrøms partikler og for å sikre at regulatoren er dimensjonert for å fungere i sitt mest stabile kontrollområde, og unngår både ekstrem struping og helt åpen strøm.

Når en gasstrykkregulator ikke klarer å opprettholde et jevnt utløpstrykk, og viser uønskede svingninger, peker det ofte på en komponentfeil eller en driftsfeil med systemet. Vanlige årsaker inkluderer forurensning, for eksempel partikler eller rusk som setter seg fast på ventilsetet, som hindrer ventilen i å lukke seg helt og fører til gradvis trykkkryping eller overdreven låsing. Et annet hyppig problem er intern slitasje eller tretthet av føleelementet, for eksempel en sprukket membran eller slitte stempeltetninger, som kompromitterer kraftbalansemekanismen. Et subtilt, men hyppig problem er overdimensjonering av regulatoren, der ventilen hele tiden opererer nær den helt lukkede posisjonen, noe som fører til "skravling" eller ustabilitet. Feilsøking begynner med å isolere regulatoren og inspisere for tegn på synlig skade eller forurensning. Korrigering involverer ofte utskifting av slitte indre deler, installering av passende oppstrømsfiltrering for å forhindre fremtidig forurensning, eller, i tilfelle overdimensjonering, erstatte enheten med en regulator som har lavere strømningskapasitet, for å sikre at den fungerer i midten av den stabile kontrollkurven. Riktig første fjærbelastning og systemventilering er også viktige rutiner for stabil drift.

Kontakt oss